Piston thủy lực đóng vai trò là bộ phận tạo lực cơ bản trong hệ thống năng lượng chất lỏng trong các ngành công nghiệp từ thiết bị xây dựng đến ứng dụng hàng không vũ trụ. Khi các kỹ sư và người quản lý mua sắm tìm kiếm thông tin về các loại pít-tông thủy lực, họ thường làm việc để khớp cấu hình bộ truyền động phù hợp với các yêu cầu tải cụ thể, thông số tốc độ và điều kiện môi trường. Hướng dẫn này chia nhỏ các phân loại cốt lõi của piston thủy lực dựa trên nguyên tắc vận hành và hình học kết cấu, giúp bạn đưa ra quyết định sáng suốt về loại nào phù hợp với ứng dụng của bạn.

Nền tảng: Piston thủy lực tạo ra lực như thế nào

Trước khi kiểm tra các loại piston thủy lực khác nhau, điều cần thiết là phải hiểu cơ chế cơ bản. Một piston thủy lực hoạt động bên trong thùng xi lanh chứa đầy dầu thủy lực không nén được. Pít-tông chia xi lanh thành hai khoang - đầu nắp và đầu thanh truyền. Khi chất lỏng có áp suất đi vào một buồng, nó sẽ đẩy vào diện tích bề mặt của piston, chuyển đổi áp suất thủy lực thành lực cơ học tuyến tính theo Định luật Pascal.

Mối quan hệ giữa áp lực và lực rất đơn giản. Nếu bạn biết áp suất hệ thống (P) và đường kính lỗ piston (D), bạn có thể tính lực ra lý thuyết bằng cách sử dụng diện tích piston. Đối với một pít-tông tròn, diện tích bằng π × D2 4. Điều này có nghĩa là một pít-tông nòng 4 inch hoạt động ở áp suất 3.000 PSI tạo ra lực khoảng 37.700 pound trong hành trình kéo dài. Lực truyền thực tế sẽ thấp hơn một chút do tổn thất ma sát trong vòng đệm và vòng dẫn hướng, thường làm giảm hiệu suất 3-8% tùy thuộc vào vật liệu vòng đệm và hình dạng rãnh.

Tính không nén được của dầu thủy lực làm cho các hệ thống này đặc biệt có giá trị trong các ứng dụng quan trọng về an toàn. Ví dụ, trong các hệ thống bánh đáp máy bay, chất lỏng duy trì quyền kiểm soát nhất quán ngay cả khi áp suất xung quanh thay đổi đáng kể trong suốt chuyến bay. Đặc tính này cho phép các loại pít-tông thủy lực mang lại mật độ công suất cao với khả năng điều khiển chính xác—một sự kết hợp khó đạt được với các hệ thống khí nén hoặc cơ khí thuần túy.

Phân loại chính: Các loại pít-tông thủy lực tác động đơn và tác dụng kép

Cách cơ bản nhất để phân loại các loại piston thủy lực là áp suất chất lỏng điều khiển chuyển động như thế nào. Sự phân loại này ảnh hưởng trực tiếp đến khả năng kiểm soát, tốc độ và độ phức tạp của hệ thống.

Xi lanh tác động đơn: Đơn giản và đáng tin cậy

Xi lanh tác động đơn sử dụng chất lỏng có áp suất để dẫn động piston chỉ theo một hướng - thường là kéo dài. Pít-tông rút lại nhờ một ngoại lực, có thể là lò xo nén bên trong xi-lanh, trọng lực tác dụng lên tải trọng hoặc một cơ cấu bên ngoài đẩy thanh quay vào trong. Bạn sẽ tìm thấy các thiết kế tác dụng đơn trong kích thủy lực, xi-lanh nâng đơn giản và các ứng dụng nhấn trong đó hành trình quay trở lại không yêu cầu lực kiểm soát.

Ưu điểm kỹ thuật của các loại piston thủy lực tác động đơn nằm ở việc giảm số lượng bộ phận. Chỉ với một cổng chất lỏng và không cần vòng đệm và đường dẫn ở cả hai phía của piston, những xi lanh này tốn ít chi phí sản xuất và bảo trì hơn. Ít bộ phận chuyển động hơn có nghĩa là ít điểm hư hỏng tiềm ẩn hơn, điều này giải thích tại sao xi lanh tác động đơn vẫn phổ biến trong các ứng dụng trong đó thời gian hoạt động là rất quan trọng nhưng điều khiển hai chiều là không cần thiết.

Tuy nhiên, hạn chế rất rõ ràng: bạn không thể kiểm soát chính xác tốc độ hoặc lực rút lại vì nó phụ thuộc hoàn toàn vào cơ chế bên ngoài. Nếu ứng dụng của bạn cần hành trình quay trở lại nhanh, có kiểm soát thì xi lanh tác động đơn sẽ không đáp ứng được yêu cầu. Tốc độ rút lại được xác định bởi bất kỳ lực bên ngoài nào có sẵn, cho dù đó là năng lượng dự trữ của lò xo hay trọng lượng của tải được hạ xuống.

Xi lanh tác động kép: Điều khiển chính xác và hai chiều

Xi lanh thủy lực tác động kép đại diện cho loại piston thủy lực linh hoạt hơn. Những xi lanh này có hai cổng chất lỏng, cho phép dầu có áp suất đi vào hai bên của piston. Khi chất lỏng chảy vào đầu nắp, piston sẽ giãn ra. Đảo ngược hướng dòng chảy, đưa chất lỏng vào đầu thanh truyền và piston rút lại dưới áp suất thủy lực được kiểm soát.

Điều khiển thủy lực hai chiều này mang lại một số lợi ích vận hành. Đầu tiên, cả sự giãn nở và rút lại đều xảy ra ở tốc độ được xác định bởi tốc độ dòng chất lỏng chứ không phải do lực bên ngoài, cho phép dự đoán được thời gian chu kỳ. Thứ hai, hệ thống có thể tạo ra lực kéo đáng kể trong quá trình rút lại, không chỉ lực đẩy trong quá trình kéo dài. Đối với các thiết bị như tay máy xúc, bệ nâng và máy ép sản xuất, khả năng kéo này thường cũng quan trọng như khả năng đẩy.

Các loại piston thủy lực tác động kép cũng duy trì lực ổn định trong suốt chiều dài hành trình, với điều kiện áp suất và lưu lượng không đổi. Tính đồng nhất này quan trọng trong các quy trình sản xuất chính xác trong đó tải phải di chuyển với tốc độ ổn định bất kể vị trí. Sự đánh đổi là sự phức tạp ngày càng tăng. Xi lanh tác động kép yêu cầu hệ thống van phức tạp hơn để kiểm soát dòng chảy hai chiều, các vòng đệm bổ sung để xử lý áp suất trên cả hai mặt piston và thường đắt hơn 30-50% so với các thiết kế tác động đơn tương đương.

Một chi tiết kỹ thuật đáng chú ý: trong một xi lanh tác động kép có một thanh kéo dài từ một đầu, diện tích hiệu dụng ở mỗi bên của piston là khác nhau. Đầu nắp có toàn bộ diện tích lỗ khoan, nhưng đầu thanh có diện tích lỗ khoan trừ đi mặt cắt ngang của thanh. Sự khác biệt về diện tích này có nghĩa là tốc độ giãn nở và rút lại sẽ khác nhau ở cùng một tốc độ dòng chảy và lực kéo dài sẽ cao hơn lực rút lại ở cùng một áp suất. Các kỹ sư phải tính đến sự bất đối xứng này trong quá trình thiết kế hệ thống, bằng cách chấp nhận chênh lệch tốc độ hoặc bằng cách sử dụng van điều khiển dòng chảy để cân bằng vận tốc.

| đặc trưng | Xi lanh tác động đơn | Xi lanh tác động kép |

|---|---|---|

| Cổng chất lỏng | Một cổng, một buồng hoạt động | Hai cổng, hai buồng hoạt động |

| Hướng lực | Một chiều (chỉ đẩy) | Hai chiều (đẩy và kéo) |

| Phương pháp rút lại | Ngoại lực (lò xo, trọng lực, tải trọng) | Kiểm soát áp suất thủy lực |

| Kiểm soát độ chính xác | Có giới hạn (rút lại không kiểm soát) | Cao (kiểm soát hoàn toàn cả hai hướng) |

| Độ phức tạp và chi phí | Đơn giản, tiết kiệm | Phức tạp, chi phí cao hơn |

| Ứng dụng điển hình | Kích, nâng đơn giản, ép | Máy xúc, máy nâng, máy móc chính xác |

Các loại kết cấu chuyên dụng: Phân loại pít-tông thủy lực dựa trên hình học

Ngoài sự phân biệt tác động đơn và tác động kép cơ bản, các loại piston thủy lực còn được chia thành các cấu hình kết cấu chuyên dụng. Mỗi hình học giải quyết những thách thức kỹ thuật cụ thể liên quan đến lực phát ra, chiều dài hành trình hoặc không gian lắp đặt.

Xi lanh pit tông (Ram): Lực tối đa trong thiết kế nhỏ gọn

Xi lanh pit tông đại diện cho một trong những loại piston thủy lực đơn giản nhất về mặt cấu tạo. Thay vì có một đầu piston riêng biệt di chuyển bên trong xi lanh, xi lanh pít tông sử dụng một thanh truyền động đặc kéo dài trực tiếp từ thùng xi lanh. Thanh đòn này đóng vai trò vừa là piston vừa là thanh truyền, đẩy tải trọng khi nó giãn ra.

Lợi ích kỹ thuật đến từ sự đơn giản. Không có cụm piston riêng biệt nên cần ít vòng đệm hơn để duy trì và có ít thể tích bên trong để đổ đầy chất lỏng hơn. Xi lanh pit tông thường hoạt động như các đơn vị tác động đơn, mở rộng dưới áp suất thủy lực và rút lại bằng trọng lực hoặc lò xo bên ngoài. Điều này khiến chúng trở nên lý tưởng cho các ứng dụng nâng thẳng đứng trong đó trọng lượng của tải cung cấp lực quay trở lại.

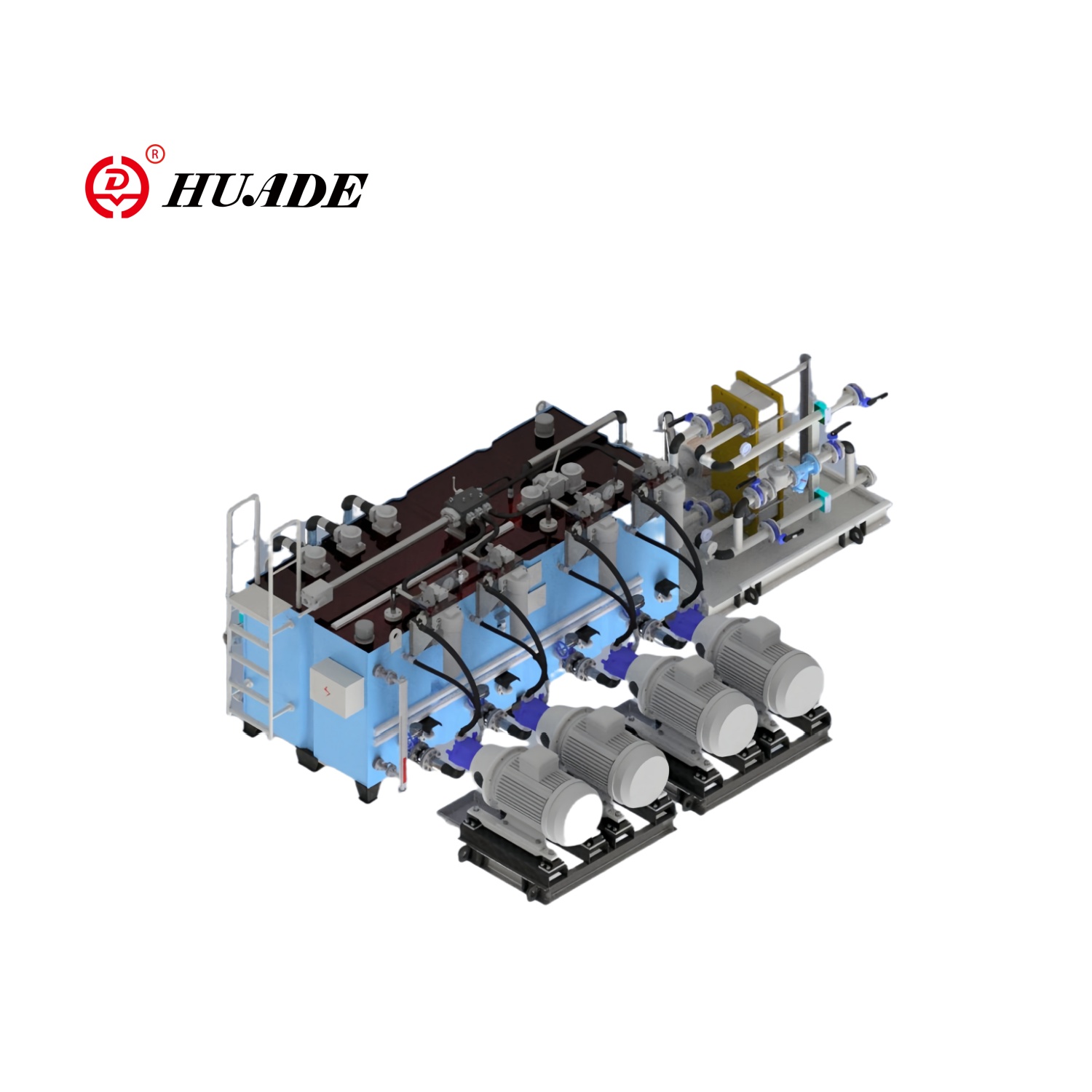

Các loại piston thủy lực pít tông vượt trội trong các tình huống đòi hỏi lực ra cao từ thân xi lanh tương đối nhỏ gọn. Bởi vì toàn bộ đường kính thanh đóng vai trò là khu vực chịu áp lực, bạn có thể đạt được lực tương đương với các xi lanh có lỗ khoan lớn hơn trong khi sử dụng ít không gian lắp đặt hơn. Máy ép thủy lực, kích hạng nặng và máy ép rèn thường sử dụng thiết kế pít tông. Trên các tàu khoan ngoài khơi, xi lanh pít tông chịu được lực rất lớn cần thiết để định vị các dây khoan, nơi kết cấu chắc chắn của chúng có thể chịu được môi trường biển khắc nghiệt.

Xi lanh vi sai: Tận dụng sự bất đối xứng về diện tích

Xi lanh vi sai về cơ bản là xi lanh tác động kép với một thanh duy nhất kéo dài từ một đầu, nhưng các kỹ sư sử dụng thuật ngữ này một cách cụ thể khi thảo luận về các mạch khai thác sự chênh lệch diện tích giữa hai mặt piston. Đầu nắp có toàn bộ diện tích lỗ khoan, nhưng đầu thanh có diện tích hình khuyên bằng diện tích lỗ khoan trừ đi diện tích thanh.

Sự bất đối xứng này tạo ra tốc độ và lực khác nhau tùy theo hướng. Trong quá trình giãn nở ở một tốc độ dòng chảy nhất định, piston di chuyển chậm hơn do chất lỏng lấp đầy thể tích đầu nắp lớn hơn. Trong quá trình rút lại, thể tích đầu thanh nhỏ hơn có nghĩa là tốc độ piston nhanh hơn ở cùng tốc độ dòng chảy. Một số ứng dụng cố ý sử dụng đặc điểm này—ví dụ: cần cẩu di động có thể cần phần mở rộng chậm nhưng mạnh để nâng tải, sau đó rút lại nhanh hơn để thiết lập lại cho chu kỳ tiếp theo.

Các loại piston thủy lực vi sai trở nên đặc biệt thú vị khi được cấu hình trong các mạch tái tạo. Trong thiết lập này, chất lỏng thoát ra khỏi đầu thanh trong quá trình kéo dài sẽ quay trở lại để tham gia dòng bơm đi vào đầu nắp, thay vì quay trở lại trực tiếp vào bể. Dòng tái tạo này làm tăng tổng thể tích đi vào đầu nắp một cách hiệu quả, tăng đáng kể tốc độ mở rộng trong điều kiện tải nhẹ hoặc không tải. Sự đánh đổi này làm giảm lực khả dụng do chênh lệch áp suất giữa piston giảm. Các kỹ sư thường sử dụng các mạch tái tạo cho các chuyển động tiếp cận nhanh, sau đó chuyển sang vận hành tiêu chuẩn khi cần toàn bộ lực cho giai đoạn làm việc.

Các thiết bị thủy lực di động như máy xúc và máy xử lý vật liệu phụ thuộc rất nhiều vào thiết kế xi lanh vi sai. Khả năng đạt được các đặc tính tốc độ thay đổi mà không cần định giá bổ sung giúp đơn giản hóa mạch thủy lực trong khi vẫn duy trì tính linh hoạt cần thiết cho các chu trình làm việc phức tạp.

Xi lanh dạng ống lồng (Nhiều giai đoạn): Hành trình tối đa từ không gian tối thiểu

Xi lanh dạng ống lồng giải quyết một thách thức kỹ thuật cụ thể: đạt được hành trình kéo dài từ xi lanh phải vừa với không gian hạn chế khi thu lại. Các loại piston thủy lực này sử dụng các ống lồng nhau có đường kính nhỏ dần, giống như một chiếc kính thiên văn đang sụp đổ. Ống lớn nhất tạo thành thùng chính và mỗi giai đoạn kế tiếp nhau nằm bên trong, với giai đoạn nhỏ nhất trong cùng đóng vai trò là pít tông cuối cùng.

Khi chất lỏng có áp suất đi vào, đầu tiên nó sẽ mở rộng giai đoạn trong cùng. Khi giai đoạn đó đạt đến giới hạn, nó sẽ đẩy giai đoạn lớn hơn tiếp theo ra ngoài, tạo ra sự mở rộng tuần tự, suôn sẻ. Tùy thuộc vào ứng dụng, xi lanh dạng ống lồng có thể có ba, bốn, năm hoặc thậm chí nhiều giai đoạn. Một ống trụ dạng ống lồng năm giai đoạn có thể rút lại 10 feet nhưng kéo dài đến 40 feet hoặc hơn.

Thông số kỹ thuật chính của các loại pít-tông thủy lực dạng ống lồng là tỷ lệ giữa hành trình và chiều dài thu gọn. Chiều dài thu gọn của xi lanh một tầng thông thường bằng hành trình cộng với không gian lắp đặt và bịt kín cần thiết — thường là tỷ lệ tốt nhất là 1: 1. Thiết kế dạng ống lồng thường đạt được tỷ lệ 3:1 hoặc 4:1, khiến chúng không thể thiếu đối với xe ben, bệ làm việc trên không và cần cẩu, những nơi cần có tầm với mở rộng nhưng kích thước rút lại phải vẫn nhỏ gọn để vận chuyển và lưu trữ.

Lựa chọn vật liệu thay đổi tùy theo ứng dụng. Xi lanh ống lồng bằng nhôm phục vụ các nền tảng trên không nhẹ, trong đó việc giảm khối lượng chuyển động qua lại giúp cải thiện thời gian chu kỳ và hiệu quả năng lượng. Phiên bản thép hạng nặng xử lý các điều kiện khắc nghiệt trong xe ben khai thác mỏ và cần cẩu di động, nơi tải trọng va đập và tiếp xúc với môi trường đòi hỏi độ bền tối đa. Các ứng dụng hàng không vũ trụ sử dụng loại pít-tông thủy lực dạng ống lồng để dẫn động cửa hàng, được hưởng lợi từ tỷ lệ hành trình trên chiều dài cao đồng thời đáp ứng các yêu cầu nghiêm ngặt về trọng lượng nhờ kết cấu nhôm với xử lý bề mặt chống ăn mòn.

Xi lanh song song: Nhân lực thông qua kết nối chuỗi

Xi lanh song song nối hai hoặc nhiều piston nối tiếp dọc theo một đường tâm chung, được nối bằng một thanh liên tục. Chất lỏng có áp suất đi vào đồng thời cả hai buồng, đẩy cả hai piston vào thanh chung. Sự sắp xếp này giúp tăng gấp đôi lực tạo ra một cách hiệu quả so với một xi lanh đơn có cùng đường kính lỗ khoan.

Nguyên lý nhân lực rất đơn giản. Nếu mỗi piston có diện tích A inch vuông và áp suất hệ thống là P PSI, thì một piston sẽ tạo ra lực F = P × A. Với hai piston song song, tổng lực sẽ trở thành F = P × (A + A) = P × 2A, tăng gấp đôi công suất đầu ra mà không yêu cầu đường kính lỗ khoan lớn hơn hoặc áp suất cao hơn. Đối với các ứng dụng có hạn chế về không gian giới hạn kích thước lỗ khoan nhưng lực yêu cầu vượt quá mức mà một piston đơn có thể mang lại, các loại piston thủy lực song song mang lại một giải pháp thiết thực.

Ngoài khả năng nhân lực, cấu hình song song giúp cải thiện độ ổn định và độ chính xác trong quá trình chuyển động. Việc bố trí pít-tông kép tự nhiên chống lại tải trọng bên tốt hơn so với pít-tông dài đơn, giảm nguy cơ mài mòn vòng đệm do lệch trục. Điều này làm cho xi lanh song song phù hợp với nhiệm vụ định vị chính xác trong máy ép sản xuất và thiết bị lắp ráp.

Các ứng dụng hàng không quan trọng về an toàn đánh giá cao tính dự phòng vốn có của các loại piston thủy lực song song. Hệ thống thiết bị hạ cánh máy bay đôi khi sử dụng cấu hình song song trong đó mỗi buồng có thể hoạt động độc lập. Nếu một buồng bị mất áp suất hoặc hỏng vòng đệm, buồng còn lại vẫn có thể tạo ra lực đáng kể để triển khai hoặc rút bánh răng, cung cấp mức độ chịu lỗi mà các xi lanh đơn giản không thể sánh được. Sự dư thừa này phải trả giá bằng việc tăng chiều dài, trọng lượng và độ phức tạp, nhưng đối với những hệ thống mà lỗi không thể chấp nhận được thì sự đánh đổi là hợp lý.

| Kiểu | Chế độ vận hành | Đặc điểm cấu trúc chính | Lợi thế chính | Ứng dụng phổ biến |

|---|---|---|---|---|

| Pit tông (Ram) | Tác dụng đơn | Ram rắn đóng vai trò là piston | Mật độ lực tối đa, kết cấu chắc chắn | Kích thủy lực, máy ép rèn, thang máy thẳng đứng |

| vi sai | Tác động kép | Thanh đơn, diện tích piston không đối xứng | Đặc tính tốc độ thay đổi, khả năng tái tạo mạch | Cần cẩu di động, máy xúc, robot công nghiệp |

| Kính thiên văn | Tác dụng đơn hoặc kép | Các giai đoạn lồng nhau, mở rộng tuần tự | Hành trình tối đa từ chiều dài thu gọn tối thiểu (tỷ lệ 3:1 đến 5:1) | Xe ben, bệ trên không, cần cẩu |

| Tandem | Tác động kép | Hai piston nối tiếp trên thanh chung | Lực nhân, tăng cường tính ổn định, tính dự phòng vốn có | Máy ép hạng nặng, thiết bị hạ cánh máy bay, định vị chính xác |

Kỹ thuật Hiệu suất: Tính toán các thông số về lực và tốc độ

Để hiểu được hiệu suất lý thuyết của các loại piston thủy lực khác nhau đòi hỏi phải phân tích định lượng về đặc tính lực và tốc độ. Những tính toán này tạo thành nền tảng cho việc xác định kích thước xi lanh và thiết kế hệ thống phù hợp.

Phương trình lực là cơ bản cho tất cả các loại piston thủy lực. Lực giãn bằng áp suất nhân với diện tích pít-tông: F = P × A. Đối với một pít-tông có đường kính lỗ D, diện tích là A = π × D2 ` 4. Trong các đơn vị thực tế, nếu D được đo bằng inch và P tính bằng PSI, lực F tính bằng pound. Ví dụ, một piston có lỗ khoan 3 inch ở 2.000 PSI mang lại F = 2.000 × (3,14159 × 9 4) = lực đẩy khoảng 14.137 pound.

Tính toán lực rút phải tính đến diện tích thanh. Nếu đường kính thanh là d thì diện tích hiệu dụng đầu thanh sẽ là A_rod = π × (D² - d²) 4. Ở cùng một áp suất, lực rút bằng F_retract = P × A_rod. Đây là lý do tại sao các loại piston thủy lực tác động kép có thanh bất đối xứng luôn kéo với lực ít hơn lực đẩy, một yếu tố phải được xem xét trong quá trình phân tích tải trọng.

Tính toán tốc độ phụ thuộc vào tốc độ dòng chảy và diện tích hiệu quả. Nếu máy bơm cung cấp Q gallon mỗi phút vào diện tích piston A (tính bằng inch vuông), vận tốc giãn nở V tính bằng inch mỗi phút bằng V = 231 × Q ÷ A. Hằng số 231 chuyển đổi gallon thành inch khối (một gallon bằng 231 inch khối). Mối quan hệ này cho thấy tại sao tốc độ rút lại vượt quá tốc độ kéo dài trong các xi lanh vi sai - diện tích đầu thanh nhỏ hơn có nghĩa là cùng một tốc độ dòng chảy tạo ra vận tốc cao hơn.

Hãy xem xét một ví dụ thực tế so sánh các loại piston thủy lực tác động đơn và tác động kép. Một xi lanh có lỗ khoan 4 inch với thanh 2 inch hoạt động ở mức 2.500 PSI với lưu lượng 15 GPM. Diện tích đầu nắp là 12,57 inch vuông và diện tích đầu thanh là 9,42 inch vuông. Lực kéo là 31.425 pound và lực rút là 23.550 pound. Tốc độ mở rộng là 276 inch mỗi phút, trong khi tốc độ rút lại là 368 inch mỗi phút. Nếu đây là một xi lanh tác động đơn dựa vào lò xo để rút lại, thì tốc độ quay trở lại sẽ phụ thuộc hoàn toàn vào hằng số lò xo và trọng lượng tải, khiến nó không thể đoán trước được và thường chậm hơn.

Chọn loại pít-tông thủy lực phù hợp cho ứng dụng của bạn

Việc lựa chọn giữa các loại piston thủy lực khác nhau đòi hỏi khả năng kỹ thuật phù hợp với yêu cầu ứng dụng. Quyết định này ảnh hưởng đến hiệu suất, độ tin cậy, chi phí bảo trì và độ phức tạp của hệ thống.

Đối với các ứng dụng yêu cầu lực một chiều với đặc tính tải có thể dự đoán được, loại piston thủy lực tác động đơn mang lại giải pháp kinh tế và đáng tin cậy nhất. Máy ép thủy lực đẩy vật liệu qua khuôn định hình không cần lực đẩy trở lại—trọng lực hoặc lò xo hồi vị là đủ. Tương tự, kích nâng thẳng đứng được hưởng lợi từ thiết kế tác động đơn vì trọng lượng của tải sẽ rút xi lanh một cách tự nhiên. Sự đơn giản có nghĩa là ít bị hỏng hơn, giảm độ phức tạp của van và giảm chi phí tổng thể của hệ thống.

Khi điều khiển hai chiều là cần thiết thì xi lanh tác động kép trở nên cần thiết. Xi lanh gầu máy xúc phải kéo với lực có kiểm soát để cuộn gầu đóng lại và đẩy với lực có kiểm soát để đổ vật liệu. Bàn nâng cần hạ tải ở tốc độ an toàn, được điều chỉnh thay vì thả rơi dưới tác dụng của trọng lực. Tự động hóa sản xuất đòi hỏi phải định vị chính xác theo cả hai hướng. Những ứng dụng này biện minh cho chi phí bổ sung và độ phức tạp của các loại piston thủy lực tác động kép vì không thể đáp ứng được các yêu cầu về chức năng bằng cách khác.

Xi lanh vi sai phù hợp với các ứng dụng có đặc tính tốc độ thay đổi mang lại lợi thế. Thiết bị di động thường được hưởng lợi từ tốc độ tiếp cận nhanh khi di chuyển không tải và sau đó là tốc độ chậm hơn khi có tải. Các mạch tái tạo có thể đạt được khả năng mở rộng nhanh chóng trong các giai đoạn định vị, sau đó chuyển sang vận hành tiêu chuẩn trong các giai đoạn làm việc, tối ưu hóa thời gian chu trình mà không cần bơm có chuyển vị thay đổi hoặc định giá tỷ lệ phức tạp.

Hạn chế về không gian thúc đẩy việc lựa chọn các loại kết cấu chuyên dụng. Khi chiều dài hành trình phải vượt quá ba lần đường bao có sẵn cho xi lanh rút lại, loại piston thủy lực dạng ống lồng trở thành lựa chọn thực tế duy nhất. Sàn làm việc trên không, thang cứu hỏa và mái có thể thu vào của sân vận động đều phụ thuộc vào thiết kế dạng ống lồng để đạt được tầm với cần thiết từ các vị trí lưu trữ nhỏ gọn.

Các yêu cầu về lực vượt quá kích thước lỗ khoan tiêu chuẩn có thể cung cấp có thể đòi hỏi các loại pít-tông thủy lực song song hoặc thiết kế pít-tông. Máy ép rèn tạo ra lực hàng nghìn tấn thường sử dụng nhiều xi lanh song song được bố trí song song. Xi lanh pit tông cung cấp mật độ lực tối đa khi ứng dụng cho phép định hướng thẳng đứng và quay trở lại trọng lực.

Các yếu tố môi trường ảnh hưởng đến việc lựa chọn vật liệu và vòng đệm trong bất kỳ loại piston thủy lực nào. Các ứng dụng hàng hải yêu cầu lớp phủ chống ăn mòn và các con dấu tương thích với việc tiếp xúc với nước mặn. Các quy trình sản xuất ở nhiệt độ cao cần các vòng đệm được xếp hạng để hoạt động liên tục ở nhiệt độ trên 200°F. Thiết bị chế biến thực phẩm phải sử dụng vật liệu bịt kín được FDA chấp thuận và lớp hoàn thiện bề mặt không chứa vi khuẩn.

Hệ thống niêm phong tiên tiến và quản lý ma sát

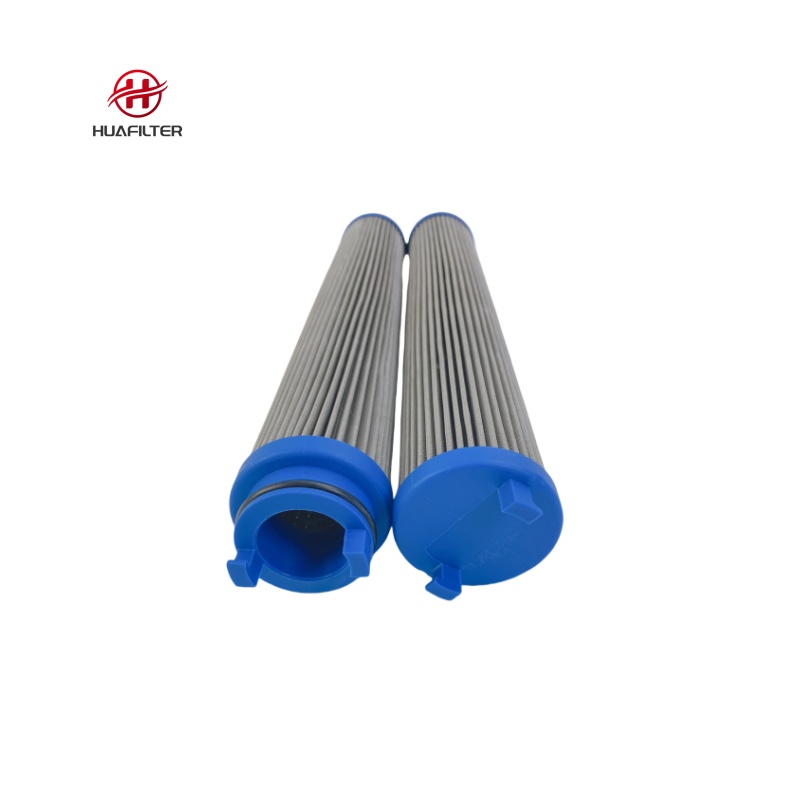

Độ tin cậy và tuổi thọ của tất cả các loại piston thủy lực phụ thuộc rất nhiều vào thiết kế phốt và lựa chọn vật liệu. Các vòng đệm ngăn ngừa rò rỉ chất lỏng, loại trừ chất gây ô nhiễm và quản lý ma sát giữa các bộ phận chuyển động. Hiểu công nghệ phốt là điều cần thiết để duy trì hiệu suất xi lanh lâu dài.

Các vòng đệm thanh ngăn chất lỏng có áp suất thoát ra khỏi thanh nơi nó thoát ra khỏi xi lanh. Các ứng dụng áp suất thấp thường sử dụng phớt chặn môi, có mép bịt kín linh hoạt tiếp xúc với bề mặt thanh thông qua sự can thiệp cơ học và áp suất chất lỏng. Chúng hoạt động tốt ở mức xấp xỉ 1.500 PSI. Hệ thống áp suất cao hơn yêu cầu vòng đệm hình chữ U, có tiết diện hình chữ U cho phép áp suất chất lỏng tiếp thêm năng lượng cho môi bịt kín. Khi áp suất tăng lên, con dấu sẽ lan ra cả thanh và rãnh, tự động tạo ra con dấu chặt hơn.

Việc lựa chọn vật liệu làm kín tác động đáng kể đến hiệu suất của các loại piston thủy lực khác nhau. Polyurethane (PU) chiếm ưu thế trong các ứng dụng công nghiệp nhờ khả năng chống mài mòn và chịu áp lực tuyệt vời. Công thức polyurethane có độ cứng cao chuyên dụng có thể xử lý áp suất vượt quá 4.000 PSI trong thiết bị di động hạng nặng. Phạm vi nhiệt độ điển hình cho phớt PU dao động từ -45°C đến 120°C, bao trùm hầu hết các môi trường công nghiệp. Hạn chế là dễ bị thủy phân trong chất lỏng gốc nước ở nhiệt độ cao.

Polytetrafluoroethylene (PTFE) vượt trội về khả năng tương thích hóa học và độ ma sát thấp. Phớt PTFE hầu như chống lại tất cả các chất lỏng thủy lực và môi trường ăn mòn, khiến chúng trở nên lý tưởng cho các thiết bị xử lý hóa chất và các ứng dụng nhiệt độ cao. Về mặt lý thuyết, vật liệu này hoạt động trong phạm vi nhiệt độ cực cao từ -200°C đến 260°C, mặc dù các giới hạn thực tế thường phụ thuộc vào các vòng cấp năng lượng bằng nhựa đàn hồi hoạt động với các phần tử PTFE. Hệ số ma sát thấp có nghĩa là vòng đệm PTFE làm giảm hiện tượng trượt dính và nâng cao hiệu quả trong các ứng dụng định vị chính xác.

Polyether ether ketone (PEEK) đại diện cho vật liệu bịt kín cao cấp cho các điều kiện khắc nghiệt. PEEK vượt trội hơn PTFE trong các ứng dụng liên quan đến ứng suất cơ học cao, áp suất cao hoặc mài mòn nghiêm trọng. Vật liệu này thể hiện khả năng chống rão vượt trội dưới tải trọng duy trì và duy trì tính toàn vẹn về cấu trúc ở nhiệt độ mà các loại nhựa khác không hoạt động. Phớt PEEK có giá cao hơn đáng kể so với PU hoặc PTFE, nhưng trong các ứng dụng hàng không quan trọng về an toàn hoặc máy ép công nghiệp nặng, nơi mà phớt bị hỏng có thể gây thảm họa thì khoản đầu tư này là hợp lý.

Hình dạng rãnh bịt ảnh hưởng đến ma sát động nhiều như việc lựa chọn vật liệu. Nghiên cứu cho thấy kích thước rãnh ảnh hưởng trực tiếp đến sự phân bổ áp suất tiếp xúc trên mặt phốt. Khi độ sâu rãnh giảm, áp suất tiếp xúc tối đa giữa phốt và thanh có thể tăng từ 2,2 MPa lên 2,5 MPa, làm thay đổi đáng kể hành vi ma sát. Dung sai sản xuất trên lỗ xi lanh cũng ảnh hưởng đến tính nhất quán của ma sát. Nếu độ thẳng và độ tròn của lỗ khoan vượt quá thông số kỹ thuật, vòng đệm sẽ chịu áp lực tiếp xúc khác nhau trong quá trình hoạt động, có khả năng gây ra chuyển động trượt ở tốc độ thấp.

Ma sát trong các loại piston thủy lực bao gồm một số thành phần: ma sát phốt, ma sát vòng dẫn hướng và lực cản chất lỏng. Ma sát của con dấu thường chiếm ưu thế, chiếm 60-80% tổng lực cản. Thiết kế phớt phù hợp giúp cân bằng hiệu quả bịt kín và tổn thất do ma sát. Áp suất tiếp xúc quá mức đảm bảo hoạt động không bị rò rỉ nhưng làm tăng sinh nhiệt, tăng tốc độ mài mòn và giảm hiệu quả. Áp lực tiếp xúc không đủ làm giảm ma sát nhưng lại gây rò rỉ và gây ô nhiễm. Phân tích phần tử hữu hạn nâng cao trong quá trình thiết kế rãnh phốt giúp tối ưu hóa sự cân bằng này cho các ứng dụng cụ thể.

| Vật liệu | Đánh giá áp suất tối đa | Phạm vi nhiệt độ hoạt động | Ưu điểm chính | Ứng dụng điển hình |

|---|---|---|---|---|

| Polyurethane (PU) | Lên tới hơn 4.000 PSI | -45°C đến 120°C | Khả năng chống mài mòn tuyệt vời, khả năng chịu áp lực cao, tiết kiệm | Máy móc công nghiệp, thiết bị di động, thủy lực tổng hợp |

| PTFE | Cao (cần cung cấp năng lượng) | -200°C đến 260°C (giới hạn thực tế khác nhau) | Khả năng tương thích hóa học cực cao, hệ số ma sát thấp nhất | Xử lý hóa chất, hệ thống nhiệt độ cao, định vị chính xác |

| PEEK | Cực kỳ cao | Phạm vi rộng, ổn định nhiệt độ cao tuyệt vời | Độ bền cơ học vượt trội, khả năng chống leo, điều kiện khắc nghiệt | Thiết bị truyền động hàng không vũ trụ, máy ép công nghiệp nặng, hệ thống quan trọng về an toàn |

| NBR (Nitrile) | Vừa phải | -40°C đến 120°C | Khả năng tương thích chung tốt, phổ biến rộng rãi, chi phí thấp | Thiết bị thủy lực tiêu chuẩn, sử dụng chung trong công nghiệp |

Kiểm soát hành trình cuối: Hệ thống đệm trong các ứng dụng động

Hoạt động tốc độ cao của các loại pít-tông thủy lực tạo ra động năng đáng kể phải được tiêu tán một cách an toàn ở cuối hành trình. Nếu không có lớp đệm thích hợp, pít-tông sẽ tác động mạnh lên nắp cuối, tạo ra tải sốc làm hỏng các bộ phận, tạo ra tiếng ồn và giảm tuổi thọ hệ thống.

Hệ thống đệm hoạt động bằng cách hạn chế dòng chất lỏng khi piston tiến đến cuối hành trình. Một ngọn giáo hoặc pít tông côn đi vào túi giao phối ở nắp cuối, làm giảm dần diện tích dòng chảy ra. Chất lỏng bị mắc kẹt sau đó phải thoát ra ngoài qua một lỗ cố định hoặc van kim có thể điều chỉnh được, tạo ra áp suất ngược làm chậm piston một cách trơn tru. Van một chiều thường cho phép dòng chảy tự do trong quá trình đảo chiều để tránh hạn chế khả năng tăng tốc.

Hai thiết kế đệm chính xuất hiện ở các loại piston thủy lực khác nhau. Đệm kiểu giáo sử dụng một phần tử thon dài kéo dài từ piston hoặc thanh đi vào túi nắp cuối. Khoảng hở hình khuyên giữa mũi giáo và túi, kết hợp với van kim có thể điều chỉnh, kiểm soát tốc độ giảm tốc. Thiết kế này đòi hỏi không gian đáng kể ở nắp cuối cho cụm túi và van. Thay vào đó, đệm pít-tông sử dụng một vòng gang trên chính pít-tông, hoạt động với một lỗ có kích thước chính xác ở nắp cuối. Cách tiếp cận này tiết kiệm không gian nhưng cung cấp ít tính linh hoạt điều chỉnh hơn.

Đệm có thể điều chỉnh cho phép người vận hành điều chỉnh các đặc tính giảm tốc để phù hợp với tải trọng và tốc độ. Tuy nhiên, điều này cũng tiềm ẩn rủi ro. Nếu người vận hành theo đuổi năng suất bằng cách giảm thiểu hạn chế đệm, họ có thể không nhận ra rằng họ đang đánh đổi độ tin cậy lâu dài để cải thiện thời gian chu kỳ ngắn hạn. Đệm cố định loại bỏ rủi ro này nhưng không thể thích ứng với các điều kiện khác nhau.

Việc tăng cường áp suất trở thành mối lo ngại trong giai đoạn đệm cuối cùng. Khi piston nén chất lỏng ở thể tích co lại, áp suất có thể tăng cao hơn áp suất hệ thống, đặc biệt là ở vận tốc cao. Nắp và vòng đệm ở đầu xi lanh phải được đánh giá để xử lý các đỉnh áp suất nhất thời này, không chỉ ở áp suất vận hành danh nghĩa. Yếu tố này trở nên quan trọng trong các ứng dụng có tốc độ chu kỳ cao như dây chuyền sản xuất tự động, nơi xảy ra hàng triệu điểm dừng đệm hàng năm.

Nhìn về phía trước: Xu hướng mới nổi trong công nghệ Piston thủy lực

Sự phát triển của các loại piston thủy lực tiếp tục phát triển khi các nhà sản xuất tích hợp công nghệ thông minh, vật liệu tiên tiến và hệ thống điều khiển phức tạp. Hiểu được những xu hướng này giúp các kỹ sư xác định được các hệ thống sẽ duy trì tính cạnh tranh và có thể sử dụng được trong nhiều năm.

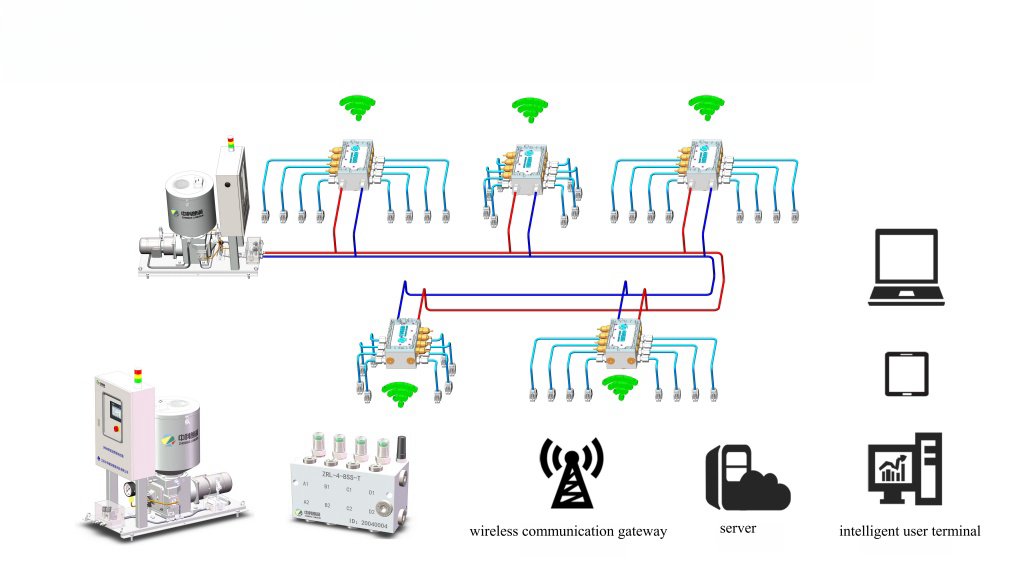

Tích hợp xi lanh thông minh đại diện cho xu hướng quan trọng nhất hiện nay. Xi lanh thủy lực theo truyền thống hoạt động như các bộ phận cơ khí thụ động, nhưng các biến thể hiện đại kết hợp cảm biến vị trí từ giảo cung cấp phản hồi vị trí tuyệt đối mà không cần hiệu chỉnh lại sau khi mất điện. Những cảm biến này tạo ra các tín hiệu điện tử liên tục cho biết vị trí thanh chính xác, cho phép điều khiển vòng kín và vận hành tự động. Nguyên lý cảm biến không tiếp xúc giúp loại bỏ hiện tượng mài mòn, đảm bảo độ chính xác nhất quán qua hàng triệu chu kỳ.

Việc thêm kết nối IoT vào cảm biến vị trí sẽ tạo ra khả năng bảo trì dự đoán. Các cảm biến theo dõi áp suất, nhiệt độ và số chu kỳ trong toàn bộ hệ thống thủy lực tạo ra các luồng dữ liệu phát hiện các vấn đề đang phát triển trước khi xảy ra lỗi. Nhiệt độ vận hành tăng dần có thể cho thấy vòng đệm bị mòn hoặc bị nhiễm bẩn. Sự dao động áp suất trong quá trình giãn nở có thể báo hiệu sự cố van hoặc thông khí chất lỏng. Hệ thống giám sát từ xa cảnh báo các nhóm bảo trì về những tình trạng này trong khi thiết bị vẫn hoạt động, ngăn ngừa thời gian ngừng hoạt động ngoài dự kiến.

Những tiến bộ của khoa học vật liệu đang làm giảm trọng lượng trong khi vẫn duy trì độ bền của các loại piston thủy lực. Hợp kim nhôm cường độ cao thay thế thép trong các ứng dụng cần giảm trọng lượng để giảm chi phí vật liệu. Thiết bị hàng không vũ trụ và di động đặc biệt được hưởng lợi từ xi lanh nhẹ hơn vì khối lượng giảm giúp cải thiện hiệu quả sử dụng nhiên liệu và khả năng tải trọng. Xử lý bề mặt trên các thành phần nhôm—anodizing, mạ niken hoặc lớp phủ chuyên dụng—mang lại khả năng chống ăn mòn tương đương với thép.

Các quy trình sản xuất hiện đạt được dung sai chặt chẽ hơn về độ thẳng, độ tròn và độ bóng bề mặt. Chất lượng lỗ khoan được cải thiện trực tiếp dẫn đến hiệu suất bịt kín tốt hơn và giảm ma sát. Các quy trình mài giũa giờ đây có thể tạo ra độ hoàn thiện bề mặt Ra dưới 0,2 micromet, giảm thiểu độ mòn của phốt và kéo dài tuổi thọ sử dụng. Hệ thống đo laze xác minh độ chính xác về kích thước đến từng micron, đảm bảo chất lượng ổn định trong suốt quá trình sản xuất.

Phương pháp xử lý bề mặt thanh đã phát triển vượt ra ngoài lớp mạ crôm truyền thống. Phun nhiên liệu oxy tốc độ cao (HVOF) tạo cặn cực kỳ cứng, lớp phủ chống mài mòn. Lớp phủ laser kết hợp các hợp kim bảo vệ với bề mặt thanh, tạo ra các liên kết luyện kim vượt trội so với lớp mạ. Những phương pháp xử lý tiên tiến này chống lại sự ăn mòn và mài mòn tốt hơn crom đồng thời tránh được những lo ngại về môi trường liên quan đến quá trình mạ crom hóa trị sáu.

Công nghệ song sinh kỹ thuật số đang thay đổi cách các nhà sản xuất phát triển và thử nghiệm các loại piston thủy lực. Việc tạo mô hình ảo của hình trụ cho phép các kỹ sư mô phỏng hiệu suất trong nhiều điều kiện khác nhau mà không cần xây dựng nguyên mẫu vật lý. Phân tích phần tử hữu hạn kiểm tra sự phân bố ứng suất trong các thành phần quan trọng. Động lực học chất lỏng tính toán cho thấy mô hình dòng chảy và sự sụt giảm áp suất trong các hình học cổng phức tạp. Những công cụ ảo này tăng tốc chu kỳ phát triển và cho phép tối ưu hóa mà chỉ thông qua thử nghiệm vật lý là không thể thực hiện được.

Hệ thống năng lượng hybrid đang nổi lên kết hợp truyền động thủy lực và điện. Một số ứng dụng được hưởng lợi từ mật độ năng lượng thủy lực cho các giai đoạn làm việc nặng nhưng thích truyền động bằng điện để định vị chính xác hoặc chuyển động tải nhẹ. Việc phát triển xi lanh tích hợp với các cấu trúc lai này đòi hỏi phải xem xét lại các loại piston thủy lực truyền thống để phù hợp với giao diện điều khiển điện tử và thu hồi năng lượng tái tạo.

Đưa ra lựa chọn đúng đắn cho hệ thống của bạn

Việc áp dụng thành công các loại piston thủy lực vào các hệ thống trong thế giới thực đòi hỏi phải cân bằng nhiều yếu tố kỹ thuật và kinh tế. Sự đơn giản và độ tin cậy của xi lanh tác động đơn làm cho chúng trở nên lý tưởng khi các đặc tính tải cung cấp lực quay trở lại một cách tự nhiên và tốc độ rút lại không quan trọng. Xi lanh tác động kép rất cần thiết khi các ứng dụng yêu cầu lực và tốc độ hai chiều được kiểm soát, chấp nhận chi phí bổ sung và độ phức tạp.

Hình học chuyên biệt giải quyết các hạn chế cụ thể. Xi lanh pit tông tối đa hóa lực tạo ra trong các hệ thống lắp đặt nhỏ gọn. Thiết kế kính thiên văn giải quyết các yêu cầu về hành trình dài trong không gian hạn chế. Cấu hình song song nhân lên lực mà không làm tăng kích thước hoặc áp suất lỗ khoan. Xi lanh vi sai có mạch tái tạo tối ưu hóa đặc tính tốc độ và lực cho các điều kiện tải khác nhau.

Lựa chọn con dấu ảnh hưởng đến độ tin cậy lâu dài cũng như loại xi lanh. So khớp vật liệu làm kín với loại chất lỏng, phạm vi nhiệt độ và mức áp suất. Hãy xem xét rằng PEEK vượt trội hơn các vật liệu khác trong môi trường căng thẳng cơ học khắc nghiệt, trong khi PTFE vượt trội về khả năng tương thích hóa học và giảm ma sát. Hãy nhớ rằng hình dạng rãnh và dung sai chế tạo ảnh hưởng đến hiệu suất bịt kín nhiều như tính chất vật liệu.

Khi các loại piston thủy lực phát triển với cảm biến nhúng và kết nối IoT, hãy ưu tiên các hệ thống hỗ trợ bảo trì dự đoán và giám sát từ xa. Chi phí tăng thêm của xi lanh thông minh thường được phục hồi thông qua việc giảm thời gian ngừng hoạt động và lập kế hoạch bảo trì được tối ưu hóa. Đánh giá các nhà cung cấp dựa trên khả năng cung cấp không chỉ các bộ phận cơ khí mà còn các giải pháp tích hợp với giao diện điều khiển và khả năng chẩn đoán phù hợp.

Piston thủy lực vẫn là một yếu tố cơ bản trong tự động hóa công nghiệp, thiết bị di động và hệ thống sản xuất. Hiểu các nguyên tắc hoạt động, các biến thể về cấu trúc và đặc tính hiệu suất của các loại piston thủy lực khác nhau cho phép đưa ra các quyết định sáng suốt nhằm tối ưu hóa hiệu suất hệ thống trong khi kiểm soát chi phí. Cho dù bạn đang thiết kế một hệ thống mới hay nâng cấp thiết bị hiện có, việc chọn loại xi lanh phù hợp với yêu cầu cụ thể của bạn sẽ đảm bảo hoạt động đáng tin cậy và tuổi thọ lâu dài.